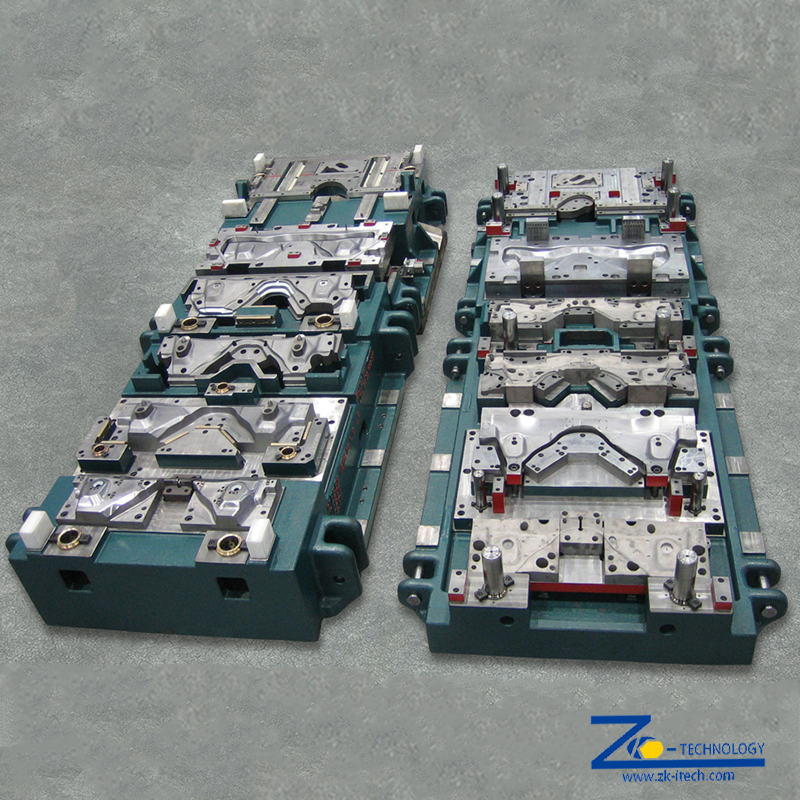

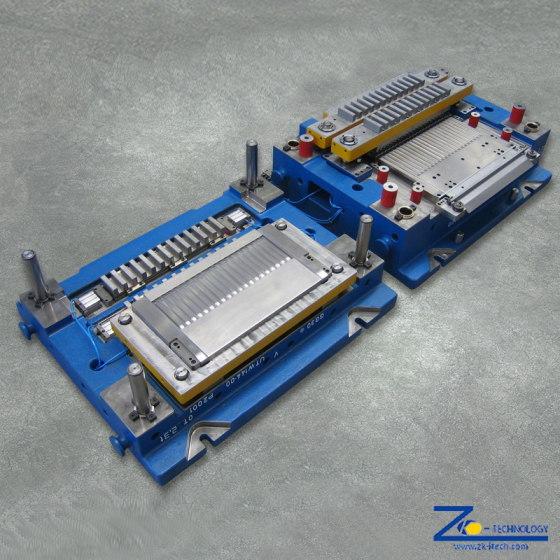

Многостанционная прогрессивная пресс-матрица

Многостанционный прогрессивный штамп для прессования — это метод обработки металла, который может включать в себя штамповку, чеканку, гибку и некоторые другие способы модификации металлического сырья в сочетании с автоматической системой подачи.

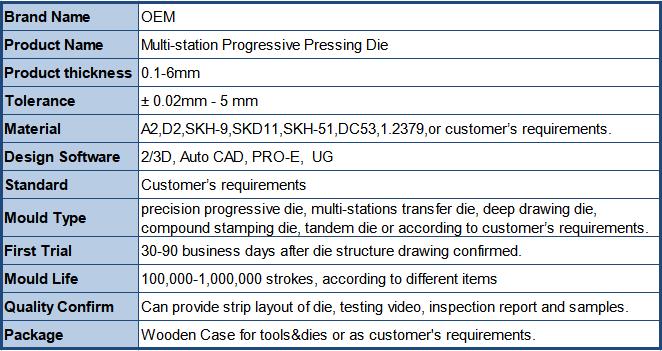

- Информация

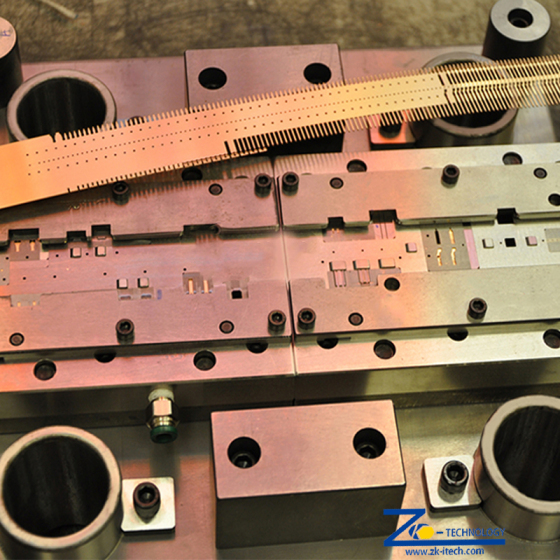

Система подачи проталкивает полосу металла (по мере ее развертывания из рулона) через все станции прогрессивной штамповочной матрицы.

[1] Каждая станция выполняет одну или несколько операций, пока не будет изготовлена готовая деталь. Конечная станция представляет собой операцию обрезки, отделяющую готовую деталь от несущего полотна. Несущая полоса вместе с металлом, отколотым в ходе предыдущих операций, рассматривается как металлолом. Оба материала разрезаются, сбиваются (или вынимаются из штампов), а затем выбрасываются из набора штампов, а при массовом производстве их часто переносят в бункеры для лома с помощью подземных ленточных конвейеров для лома.

Прогрессивная штамповочная матрица помещается в штамповочный пресс возвратно-поступательного действия. Когда пресс движется вверх, верхняя матрица перемещается вместе с ним, что позволяет подавать материал. Когда пресс опускается, матрица закрывается и выполняет операцию штамповки. При каждом ходе пресса готовая деталь снимается со штампа.

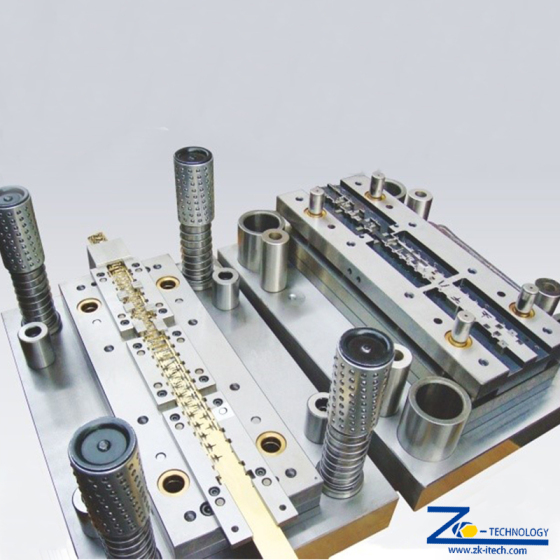

Поскольку в каждом"станция"Важно, чтобы полоса продвигалась очень точно, чтобы она выравнивалась с точностью до нескольких тысячных дюйма при перемещении от станции к станции. Пулевидной или конической формы."пилоты"введите в полосу ранее пробитые круглые отверстия, чтобы обеспечить это выравнивание, поскольку механизм подачи обычно не может обеспечить необходимую точность длины подачи.

Прогрессивная штамповка также может производиться на трансферных прессах. Это прессы, которые переносят компоненты с одной станции на другую с помощью механических механизмов."пальцы".

[2] Для массового производства штампованных деталей, требующих сложных операций в прессе, всегда рекомендуется использовать прогрессивный пресс. Одним из преимуществ этого типа пресса является длительность производственного цикла. В зависимости от детали производительность может легко превышать 800 деталей в минуту. Одним из недостатков этого типа пресса является то, что он не пригоден для высокоточной глубокой вытяжки, когда глубина штамповки превышает диаметр детали. При необходимости этот процесс выполняется на трансферном прессе, который работает на более низких скоростях и опирается на механические пальцы, которые удерживают деталь на месте в течение всего цикла формования. В случае прогрессивного пресса только часть цикла формования может управляться подпружиненными втулками или чем-то подобным, что приводит к проблемам с концентричностью и овальностью, а также к неравномерной толщине материала. Другими недостатками прогрессивных прессов по сравнению с трансферными прессами являются: повышенный расход сырья, необходимый для переноса деталей, инструменты намного дороже, поскольку они изготавливаются блоками с очень небольшим количеством независимого регулирования на станции; невозможность выполнения на прессе процессов, требующих выхода детали из полосы (например, отбортовка, горловина, завивка фланцев, накатка резьбы, ротационная штамповка и т. д.).

[3] Пластины обычно изготавливаются из инструментальной стали, чтобы выдерживать высокие ударные нагрузки, сохранять необходимую острую режущую кромку и противостоять абразивным силам.

Стоимость определяется количеством функций, которые определяют, какой инструмент необходимо будет использовать. Рекомендуется максимально упростить функции, чтобы свести к минимуму затраты на инструменты. Элементы, расположенные близко друг к другу, создают проблемы, поскольку они могут не обеспечить достаточного зазора для пуансона, что может привести к появлению другой станции. Также могут возникнуть проблемы с наличием узких разрезов и выступов.

Наши преимущества

Профессиональное развитие и дизайнерские способности

У нас есть опытная команда исследований и разработок, а сложные формы можно быстро формовать и точно проектировать.

Гарантия качества

Компания располагает современным испытательным оборудованием и строго соблюдаетISO9001 и IATF 16949. сертификация.Можно устранить любые проблемы с качеством на производстве.

Точная доставка

У нас есть первоклассное современное технологическое оборудование, эффективно гарантирующее быстрое реагирование и эффективное обслуживание.

Введение в бизнес

ЗК специализируется на проектировании и производстве различных инструментов для штамповки металлов и хорошо производит прецизионные детали для штамповки металлов.

Наша компания неуклонно развивается с момента ее создания благодаря напряженной работе профессиональных дизайнеров и всего остального персонала. В настоящее время мы можем производить различные виды инструментов для штамповки изделий и инструментов для штамповки автозапчастей, таких как прогрессивные инструменты, инструменты для непрерывной вытяжки, инструменты для ручной передачи и т. д. Мы имеем большой опыт в производстве инструментов для штамповочных машин мощностью от 60 Тонн до800Тонн.

В настоящее время мы можем взять на себя ряд работ по разработке оснастки, особенно с большим опытом и зрелыми технологиями в проектировании и производстве автозапчастей и деталей электроприборов. Мы предоставим серийные услуги по проектированию, разработке, производству оснастки и производству деталей. Чтобы удовлетворить растущие требования наших клиентов, мы своевременно импортируем современное оборудование и квалифицированных специалистов.

ЗК путем измерения деталей, чтобы определить, соответствуют ли детали требуемому диапазону допусков, а затем доставить их клиентам морским, наземным или воздушным транспортом и другими видами транспорта в соответствии с различными методами упаковки, требуемыми разными клиентами.